솔리드서피스 시트 생산 과정은 어떻게 되나요?

우리는 이전에 솔리드 표면의 적용을 소개했습니다. 솔리드 표면은 구부릴 수 있고 조각할 수 있는 것과 같은 강한 가소성을 가지고 있습니다. 솔리드 표면 시트는 일반적으로 조리대, 욕실 세면대 및 기타 응용 분야에 사용됩니다. 모든 사람이 솔리드 표면에 대해 더 잘 알 수 있도록 오늘은 솔리드 표면 시트가 어떻게 생산되는지 보여드리겠습니다.

1. 과립 분쇄:

먼저, 솔리드 표면 컬러 판을 필요한 사양에 따라 입자로 분쇄합니다. 이는 GELANDY 솔리드 표면 시트의 독특한 생산 공정입니다. (솔리드 컬러 시트를 만드는 경우 이 단계는 생략됩니다.)

2. 원료 혼합:

아크릴 수지를 알루미나 삼수화물 및 기타 첨가제와 섞습니다. 재료의 비율과 유형은 최종 제품의 원하는 특성에 따라 달라질 수 있습니다.

3. 캐스팅:

혼합 후, 평평한 틀에 자동 천을 깔기 시작합니다. 연속 주조이며, 혼합물은 지속적으로 움직이는 벨트에 부어집니다. 이 방법은 대량의 솔리드 표면 재료를 생산하는 데 효율적입니다.

4. 굽기부터 경화까지:

소재를 주조한 후, 평평한 금형을 전자동 진공 베이킹 오븐에 넣어 베이킹 및 성형을 진행합니다. 여기서 시트를 제어된 가열 주기에 노출시켜 수지를 중합하고 경화시킵니다. 이것이 경화 과정입니다.

5. 제어된 냉각:

경화 후, 시트는 점차 실온으로 냉각되어 재료에 내부 응력이나 변형이 생기는 것을 방지합니다.

6. 교정 및 마무리:

시트가 식은 후, 균일한 두께를 보장하도록 교정하고 필요한 크기로 자릅니다.

7. 샌딩 및 연마:

교정 후 시트를 연마하고 광택을 냅니다. Gelandy 솔리드 표면은 일반적으로 공장에서 출고되기 전에 400그릿으로 광택을 냅니다.

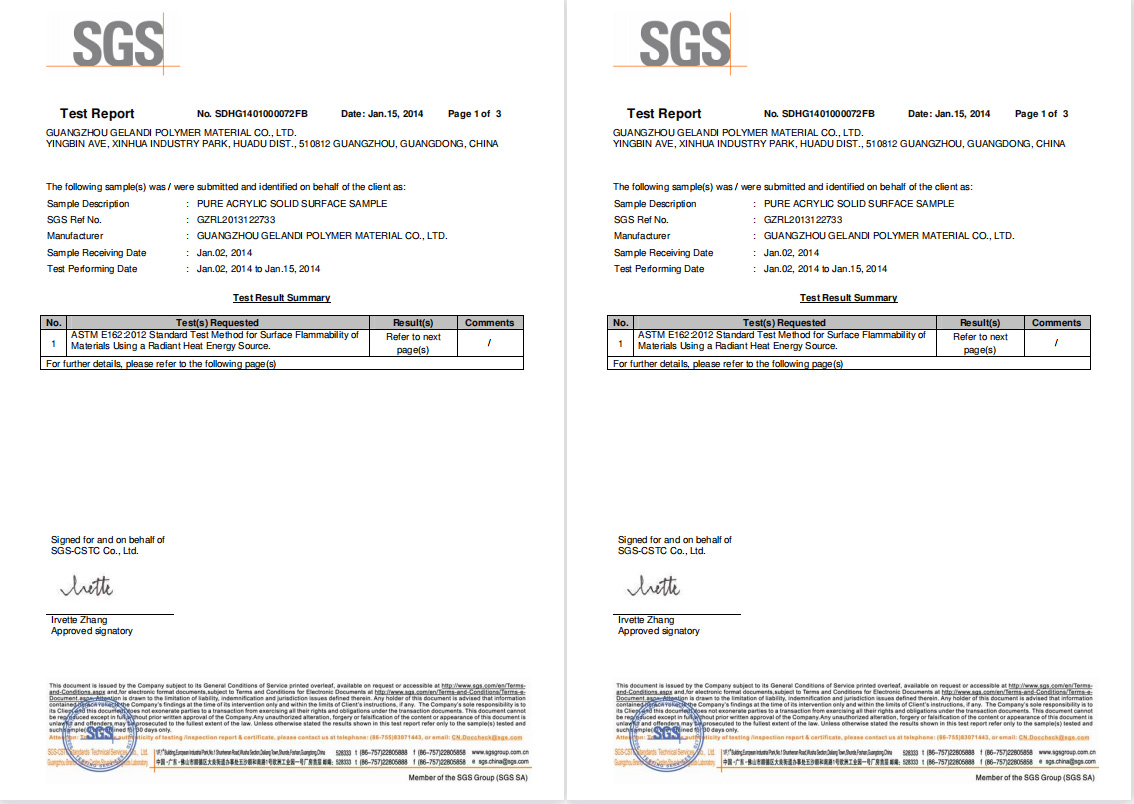

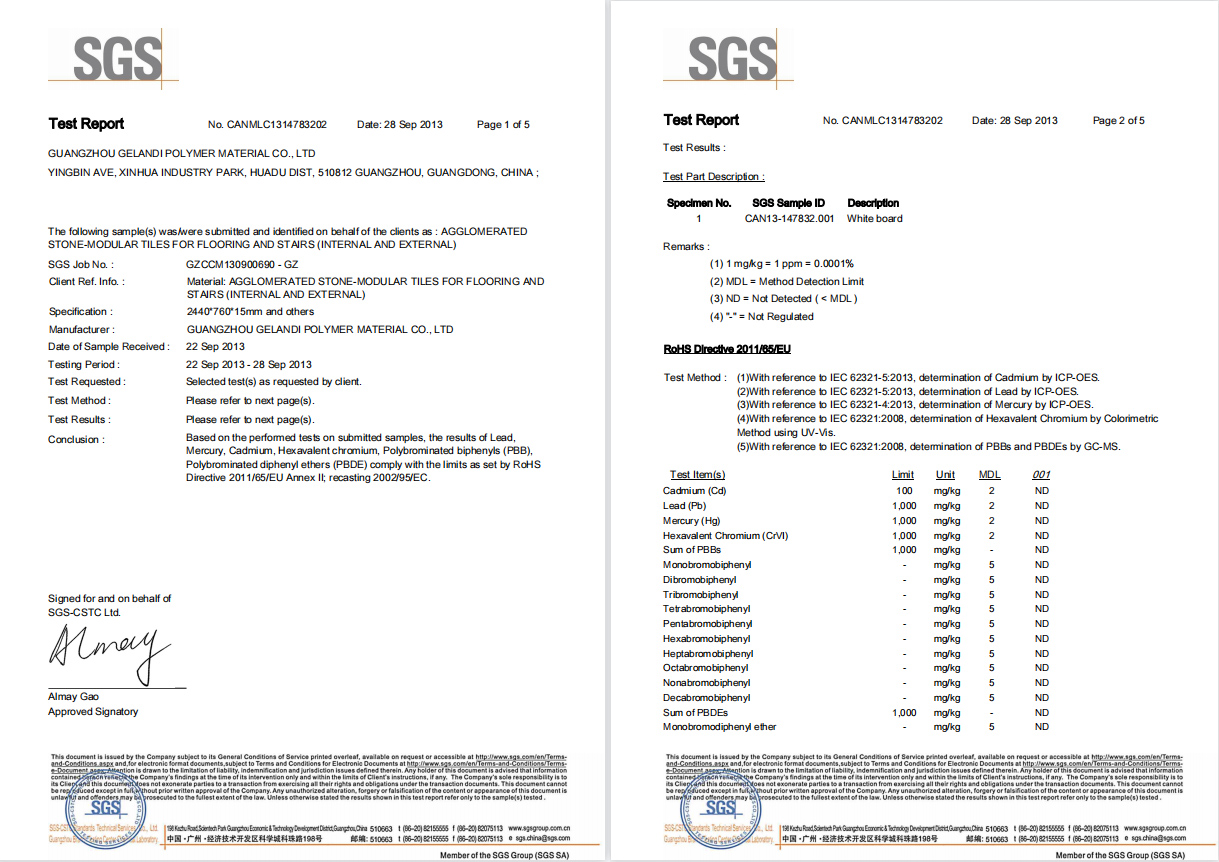

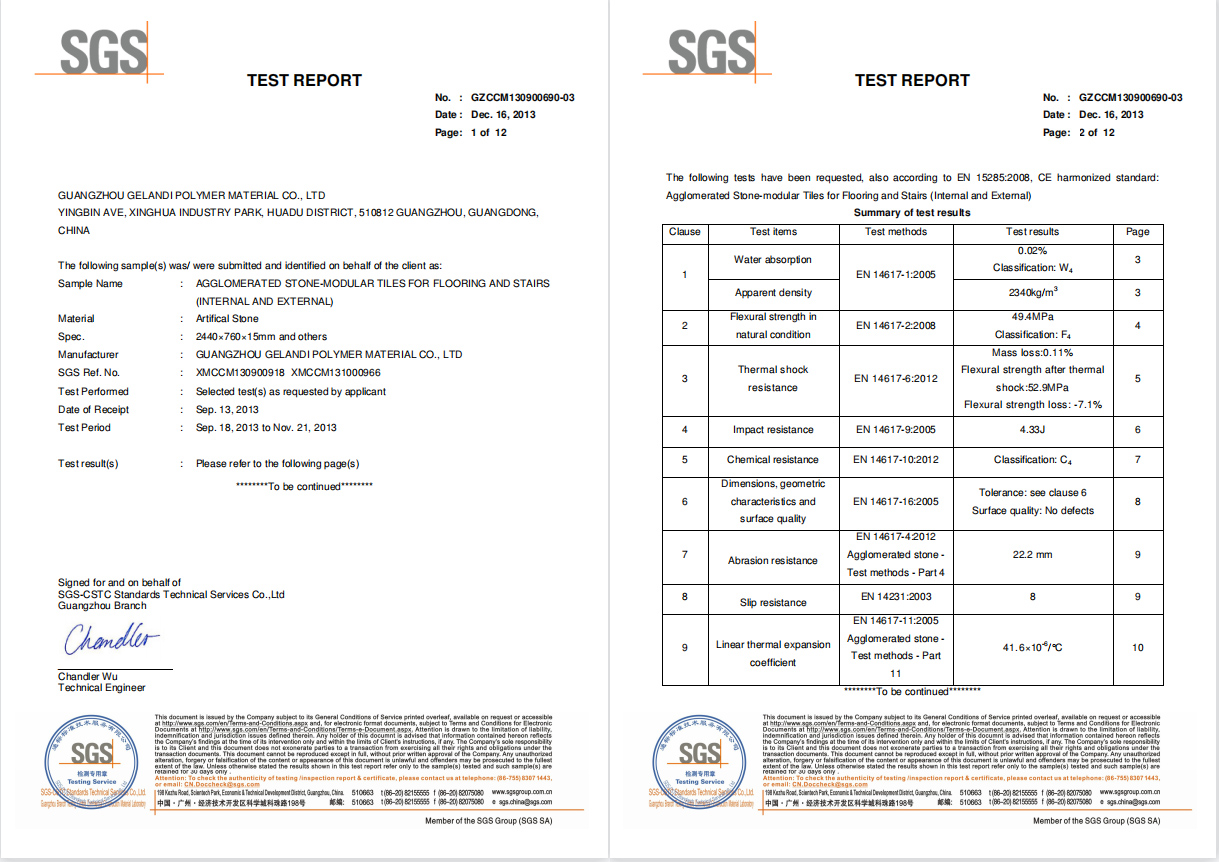

8. 품질 관리:

각 시트는 제조업체의 표준 및 사양을 충족하는지 확인하기 위해 품질 관리 검사를 거칩니다. 여기에는 색상 일관성, 강도 및 불투과성 테스트가 포함될 수 있습니다.

9. 포장:

품질 관리를 통과한 시트는 포장되어 고객에게 배포될 준비가 됩니다.

이 생산 공정은 내구성이 뛰어나고 다공성이 없으며 미적으로 다재다능한 표면을 만들 수 있어 주거 및 상업 분야에서 솔리드 표면 소재가 인기를 끌고 있습니다. Gelandy 솔리드 표면 워크숍의 연간 생산 용량은 솔리드 컬러, 과립 패턴, 혈관을 포함하여 연간 약 100만 제곱미터입니다.