현재 중국 솔리드 표면 산업의 지배적인 산업 표준은 중화인민공화국 건축 자재 산업의 "JC/T 908-2013 인조석"입니다. 이 글에서는 인조석 솔리드 표면 재료 표준과 관련된 발췌문을 제시합니다.

1. 용어 및 정의

· 인조석-고체 표면 재료:

인공 석재는 미네랄이 채워진 고분자 복합 소재로도 알려져 있으며, 주로 메틸 메타크릴레이트(MMA, 일반적으로 아크릴이라고 함) 또는 불포화 폴리에스터 수지(UPR)를 매트릭스로 구성합니다. 주로 안료 및 기타 첨가제와 함께 필러로 수산화 알루미늄으로 구성됩니다. 주조, 진공 성형 또는 압축 성형 공정을 통해 제작됩니다. 이 소재는 일반적으로 솔리드 서피스라고 합니다.

참고: 이 복합 소재는 다공성이 없고 두께 전체에 걸쳐 균질합니다. 이음매 없는 연속 표면으로 제조할 수 있으며, 유지 관리 및 수리를 통해 원래 상태로 복원할 수 있습니다.

2.제품 분류, 사양 및 등급

· 고체 표면 분류:

수산화알루미늄을 주 충전재로 하여 만든 인공석은 매트릭스 수지에 따라 두 가지 유형으로 분류됩니다.

1) 아크릴계 : 폴리메틸메타크릴레이트(PMMA)를 매트릭스 수지(아크릴계, PMMA로 표기)로 한 솔리드 표면 소재입니다.

2) 불포화 폴리에스테르(비닐에스테르 수지 등 포함) 종류 : 불포화 폴리에스테르 수지(UPR)를 매트릭스 수지로 한 솔리드 표면재(불포화형, UPR로 표기)

· 사양:

시트는 치수(길이 X 너비) X 두께(밀리미터)를 기준으로 세 가지 표준 크기 형태로 분류됩니다.

I 타입: (2440X760) X 12.0;

II 유형: (2440X750) X 6.0;

HI 유형: (3050X760) X 12.0.

참고: 공급업체와 구매자가 다른 치수 및 두께 크기를 합의할 수 있으며, 이러한 맞춤형 크기는 공식적으로 IV 유형으로 표시됩니다.

·등급:

제품은 바콜 경도와 낙하 충격 강도에 따라 프리미엄 등급 A와 합격 등급 B의 두 가지 등급으로 분류됩니다.

3가지 재료

·필러 또는 안료:

인조석에 사용되는 필러나 안료는 이 표준의 성능 요건을 충족하는 적절한 재료여야 합니다.

·고체 표면 수지:

인조석에 사용되는 폴리메틸메타크릴레이트(PMMA) 및/또는 불포화 폴리에스테르 수지(비닐에스테르 수지 등 포함)는 본 기준의 성능요건을 충족하는 적합한 재료이어야 한다.

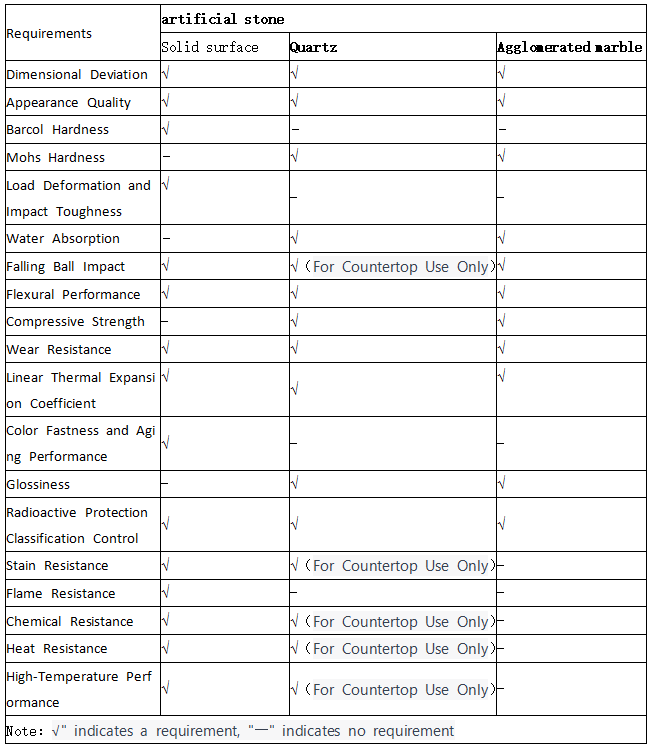

고체 표면 재료, 석영석 및 화강암석에 대한 구체적인 요구 사항은 표에 나와 있습니다.

표 1: 인공석에 대한 요구 사항

4.차원 편차

·길이 및 너비 편차 허용값은 지정된 치수의 0%~0.3% 범위 내에 있습니다.

·두께 편차 허용값은 다음과 같습니다: 두께가 6mm를 초과하는 경우 ±0.3mm를 초과하지 않음; 두께가 6mm를 초과하지 않는 경우 ±0.2mm를 초과하지 않음.

·기타 제품의 경우 허용두께 편차는 규정두께의 ±3%를 초과해서는 안됩니다.

·대각선 편차: 동일 시트의 대각선 측정값의 최대 차이는 5mm를 초과해서는 안 됩니다.

·평탄도 : I, III형의 경우 편차는 0.5mm를 초과해서는 안 되며, II형의 경우 편차는 0.3mm를 초과해서는 안 됩니다.

·기타 두께 제품의 경우 평탄도 허용차는 지정 두께의 5%를 초과해서는 안 됩니다.

· 모서리 비직진도: 시트 모서리의 비직진도는 L 5 mm/n을 초과해서는 안 됩니다.

5 바콜 경도

PMMA 유형 고체 표면 재료의 경우 A등급은 65 이상, B등급은 60 이상이어야 합니다.

UPR 유형 고체 표면 재료의 경우 A등급은 60 이상, B등급은 55 이상이어야 합니다.

6. 하중 변형 및 충격 인성

HI형 고체 표면 재료의 경우 최대 잔류 처짐 값은 0.25mm를 초과해서는 안 되며, 시험 후 표면 균열이 없어야 합니다.

두께가 12.0mm 미만인 Type II 및 Type IV 시트의 경우 이 성능이 요구되지 않습니다.

고체 표면 재료의 충격 인성은 4.0 kJ/m2 이상이어야 합니다.

7 떨어지는 공의 충격

450g 강철구는 샘플을 손상시키지 않고 A등급의 경우 최소 2000mm, B등급의 경우 최소 1200mm의 높이에서 충격을 가해야 합니다.

8 굽힘 성능

고체 표면 재료의 굽힘 강도는 최소 40 Mpa이어야 하며, 굽힘 탄성 계수는 최소 6.5 GPa이어야 합니다.

9 내마모성

고체 표면 재료의 내마모성은 GB/T 17657-1999의 규정에 따라 P120# 에머리 천, 500g 무게, 500회전을 사용하여 테스트해야 합니다. 0.6g을 초과해서는 안 됩니다.

10 팽창 계수

고체 표면 재료의 선형 팽창 계수는 5.0x10-5℃-1을 초과해서는 안 됩니다.

11 색상 견뢰도 및 노화 성능

대조 샘플과 비교했을 때, 고체 표면 재료 샘플은 균열, 균열, 거품 또는 표면 질감의 변화를 나타내지 않아야 합니다. 샘플과 대조 샘플 간의 색상 차이는 2 CIE 단위를 초과해서는 안 됩니다.

12 방사능 방호 분류 관리

인공석의 방사능은 GB 6566에 명시된 A등급 요구 사항을 준수해야 합니다.

13 얼룩 방지

고체 표면 재료 샘플의 전체 얼룩 저항성 값은 64를 초과해서는 안 되며, 얼룩의 최대 깊이는 0.12mm를 초과해서는 안 됩니다.

14 내화성

담배 연소: 고체 표면 재료는 담배와 접촉하는 동안 또는 접촉 후에 화염 연소나 연기가 나지 않아야 합니다. 어떠한 형태의 손상도 제품 사용성에 영향을 미치지 않아야 하며 연마제와 광택제를 사용하여 대략 원래 상태로 복구할 수 있습니다.

난연 성능: 고체 표면 재료의 난연 성능은 산소 지수로 평가해야 하며, 40 이상이어야 합니다.

15 내화학성

고체 표면 재료 시험 샘플은 식초, 세제, 구연산(질량 기준 10%) 등과 접촉했을 때 심각한 손상이 없어야 합니다. 사소한 손상은 600그릿 사포로 제거할 수 있으며, 손상 정도는 시트의 사용성에 영향을 미치지 않아야 하며 원래 상태로 쉽게 복구할 수 있어야 합니다.

16 고온 성능

고체 표면 재료 시험 샘플은 180°C 고온 물체와 20분간 접촉한 후 균열, 균열 또는 거품 발생과 같은 상당한 영향을 나타내지 않아야 합니다. 표면 결함은 시트의 사용성에 영향을 미치지 않고 원래 상태로 복원하기 위해 연마할 수 있습니다. 중재 중에 수리된 샘플과 시험 전 샘플 간의 색상 차이는 2 CIE 단위를 초과해서는 안 됩니다.