Şu anda Çin katı yüzey endüstrisi için geçerli endüstri standardı, Çin Halk Cumhuriyeti Yapı Malzemeleri Endüstrisi'nin "JC/T 908-2013 Yapay Taş"tır. Bu makalede, yapay taş katı yüzey malzemeleri için standartlarla ilgili alıntılar sunuyoruz.

1. Terminoloji ve Tanımlar

· Yapay Taş-Katı Yüzey Malzemeleri:

Yapay taş, mineral dolgulu yüksek polimer kompozit malzeme olarak da bilinir, esas olarak matris olarak metil metakrilat (MMA, yaygın olarak akrilik olarak bilinir) veya doymamış polyester reçineden (UPR) oluşur. Esas olarak dolgu maddesi olarak alüminyum hidroksit ile pigmentler ve diğer katkı maddelerinden oluşur. Döküm, vakum kalıplama veya sıkıştırma kalıplama işlemleriyle üretilir. Bu malzemeye genellikle katı yüzey denir.

Not: Bu kompozit malzeme gözeneksizdir ve kalınlığı boyunca homojendir. Kusursuz sürekli yüzeyler halinde üretilebilir ve görünümü bakım ve yenileme yoluyla orijinal haline geri döndürülebilir.

2.Ürün Sınıflandırması, Özellikleri ve Sınıfları

· Katı Yüzey Sınıflandırması:

Ana dolgu maddesi olarak alüminyum hidroksitten oluşan yapay taşlar matris reçinesine göre iki türe ayrılır:

1)Akrilik Tip: Matris reçinesi olarak polimetil metakrilat (PMMA) içeren katı yüzey malzemeleri (akrilik tip, PMMA olarak kodlanır).

2)Doymamış Polyester (vinil ester reçineleri vb. dahil) Tipi: Matris reçinesi olarak doymamış polyester reçinesi (UPR) içeren katı yüzeyli malzemeler (doymamış tip, UPR olarak kodlanır).

· Özellikler:

Levhalar, milimetre cinsinden ölçülen boyutlarına (uzunluk X genişlik) X kalınlıklarına göre üç standart boyut biçimine göre kategorize edilir:

Tip: (2440X760) X 12.0;

II Tipi: (2440X750) X 6.0;

HI Türü: (3050X760) X 12.0.

Not: Diğer boyutlar ve kalınlık ölçüleri tedarikçi ve alıcı tarafından kararlaştırılabilir ve bu özel boyutlar resmi olarak IV Tipi olarak etiketlenir.

·Notlar:

Ürünler Barcol sertliğine ve düşen bilye darbesine göre iki sınıfa ayrılır: Premium Sınıf A ve Nitelikli Sınıf B.

3 Malzeme

·Dolgu Maddeleri veya Pigmentler:

Yapay taşta kullanılan dolgu maddeleri veya pigmentler, bu standardın performans gerekliliklerini karşılayan uygun malzemeler olmalıdır.

·Katı Yüzey Reçineleri:

Yapay taşta kullanılan polimetil metakrilat (PMMA) ve/veya doymamış polyester reçinesi (vinil ester reçineleri vb. dahil) bu standardın performans gereksinimlerini karşılayan uygun malzemeler olmalıdır.

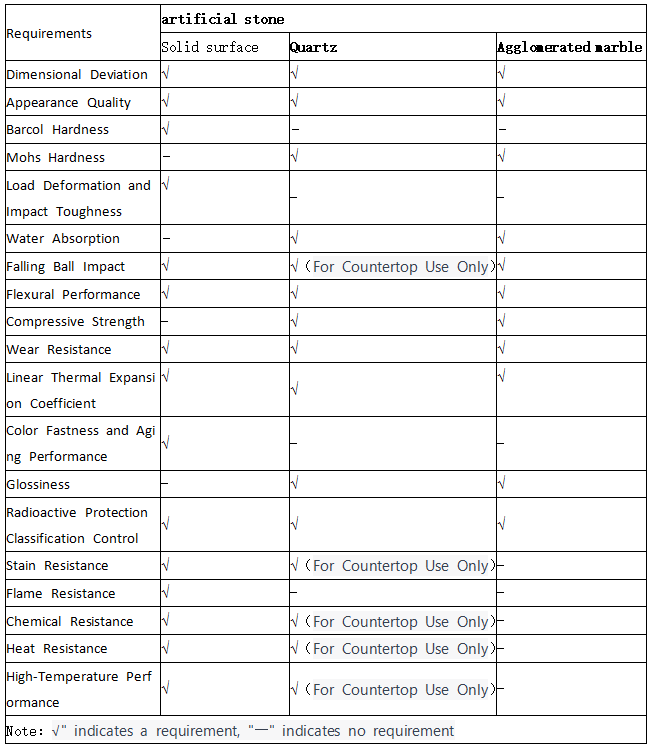

Katı yüzey malzemeleri, kuvars taşı ve granit taşı için özel gereklilikler Tablo'da verilmiştir.

Tablo 1: Yapay Taş İçin Gereksinimler.

4. Boyutsal Sapma

·Uzunluk ve genişlik sapmaları için izin verilen değerler belirtilen boyutların %0 ile %0,3'ü arasındadır.

·Kalınlık sapmaları için izin verilen değerler aşağıdaki gibidir: 6 mm'den büyük kalınlıklar için ±0,3 mm'yi aşmamalıdır; 6 mm'yi aşmayan kalınlıklar için ±0,2 mm'yi aşmamalıdır.

·Diğer ürünlerde izin verilen kalınlık sapması belirtilen kalınlığın ±%3'ünü geçmemelidir.

·Diyagonal sapma: Aynı sayfada diyagonal ölçümlerdeki maksimum fark 5 mm'yi geçmemelidir.

·Düzlük: I ve Ⅲ tiplerinde sapma 0,5 mm'yi, II tiplerinde ise 0,3 mm'yi geçmemelidir.

·Diğer kalınlıktaki ürünlerde düzlük toleransı belirtilen kalınlığın %5'ini geçmemelidir.

·Kenar düzlüğü: Sac kenarlarının düzlüğü L 5 mm/n'yi geçmemelidir.

5 Barcol Sertliği

PMMA tipi katı yüzey malzemeler için: A sınıfı en az 65, B sınıfı en az 60 olmalıdır.

UPR tipi masif yüzey malzemeler için: A sınıfı en az 60, B sınıfı en az 55 olmalıdır.

6.Yük Deformasyonu ve Darbe Dayanıklılığı

HI tipi katı yüzey malzemeler için maksimum kalıntı sapma değeri 0,25 mm’yi geçmemeli ve test sonrası yüzeyde çatlak oluşmamalıdır.

Kalınlığı 12,0 mm'den az olan Tip II ve Tip IV saclar için bu performans aranmaz.

Katı yüzey malzemelerinin darbe tokluğu en az 4,0 kJ/m2 olmalıdır.

7 Düşen Top Darbesi

450 gr ağırlığındaki bir çelik bilye, A Sınıfı için en az 2000 mm, B Sınıfı için ise en az 1200 mm yüksekliğe çarptığında numuneye zarar vermemelidir.

8 Eğilme Performansı

Katı yüzey malzemelerinin eğilme dayanımı en az 40 MPa, eğilme elastisite modülü ise en az 6,5 GPa olmalıdır.

9 Aşınma Direnci

Katı yüzey malzemelerinin aşınma direnci, GB/T 17657-1999 hükümlerine göre, P120# zımpara bezi, 500g ağırlık ve 500 devir kullanılarak test edilmelidir. 0,6 g'ı geçmemelidir.

10 Genişleme Katsayısı

Katı yüzey malzemelerinin doğrusal genleşme katsayısı 5,0x10-5℃-1'i geçmemelidir.

11 Renk Haslığı ve Eskime Performansı

Kontrol örnekleriyle karşılaştırıldığında, katı yüzey malzeme örnekleri herhangi bir çatlama, çatlak, kabarcık veya yüzey dokusunda değişiklik göstermemelidir. Örnekler ve kontrol örnekleri arasındaki renk farkı 2 CIE birimini geçmemelidir.

12 Radyoaktif Koruma Sınıflandırması Kontrolü

Yapay taşın radyoaktivitesi GB 6566'da belirtilen Sınıf A gerekliliklerine uygun olmalıdır.

13 Leke Direnci

Katı yüzey malzeme numuneleri için toplam leke direnci değeri 64'ü, lekelerin maksimum derinliği ise 0,12 mm'yi geçmemelidir.

14 Alev Direnci

Sigara yanması: Katı yüzey malzemeleri sigarayla temas sırasında veya sonrasında açık alev yanması veya için için yanma göstermemelidir. Herhangi bir hasar biçimi ürünün kullanılabilirliğini etkilememeli ve aşındırıcı ve cilalayıcı maddeler kullanılarak yaklaşık olarak orijinal haline geri döndürülebilir.

Alev geciktirici performans: Katı yüzey malzemelerinin alev geciktirici performansı oksijen indeksi ile değerlendirilmeli ve 40'ın altında olmamalıdır.

15 Kimyasal Direnç

Katı yüzey malzeme test numuneleri sirke, deterjan, sitrik asit (%10 kütlece) vb. ile temas ettiğinde önemli bir hasar göstermemelidir. Küçük hasarlar 600 grit zımpara kağıdı ile giderilebilir ve hasarın boyutu levhanın kullanılabilirliğini etkilememeli ve kolayca orijinal durumuna geri döndürülebilmelidir.

16 Yüksek Sıcaklık Performansı

Katı yüzey malzeme test numuneleri, 180°C yüksek sıcaklıktaki bir nesneyle 20 dakika temas ettikten sonra çatlama, çatlaklar veya kabarcıklanma gibi önemli etkiler göstermemelidir. Yüzey kusurları, levhanın kullanılabilirliğini etkilemeden orijinal hallerine geri döndürülmek üzere cilalanabilir. Tahkim sırasında, onarılan numune ile testten önceki numune arasındaki renk farkı 2 CIE birimini geçmemelidir.